Noi di SUPER3D abbiamo realizzato per l’azienda EJOT un prototipo alquanto insolito, si tratta di una vite dalle dimensioni mai viste, la cui altezza è di 1,60 m per 290 kg di peso. Questo progetto è servito all’azienda per battere un record mondiale di sollevamento, e direi che siamo riusciti a soddisfare le aspettative del […]

Qui di seguito siamo lieti di mostrarvi dei nuovi pezzi in realizzati in alluminio tramite lavorazione CNC.

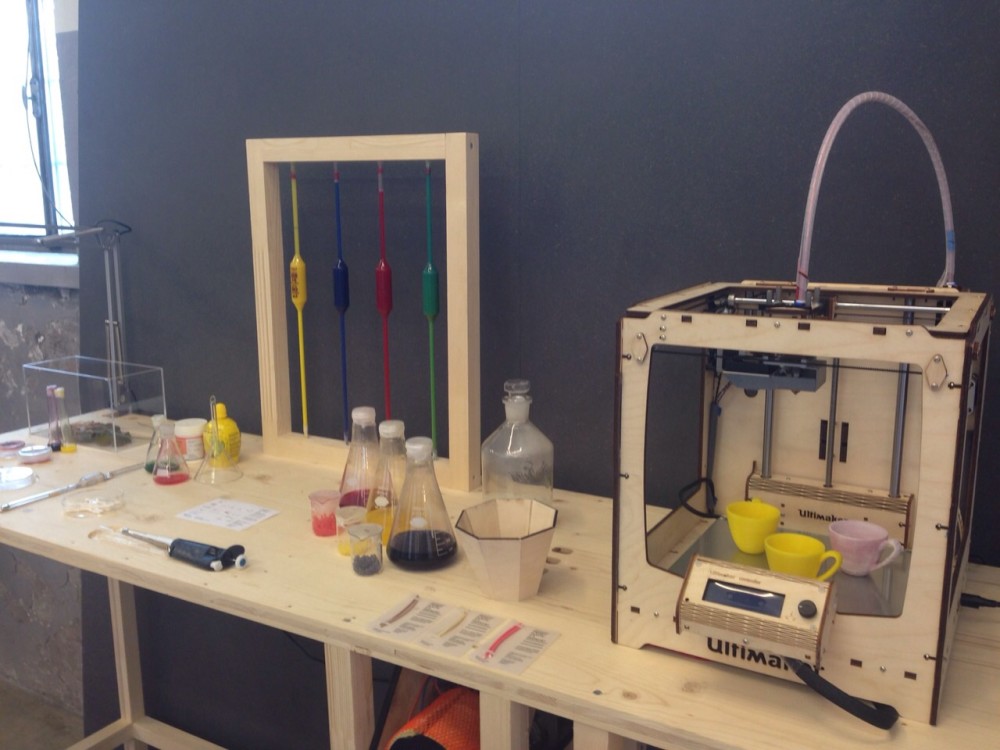

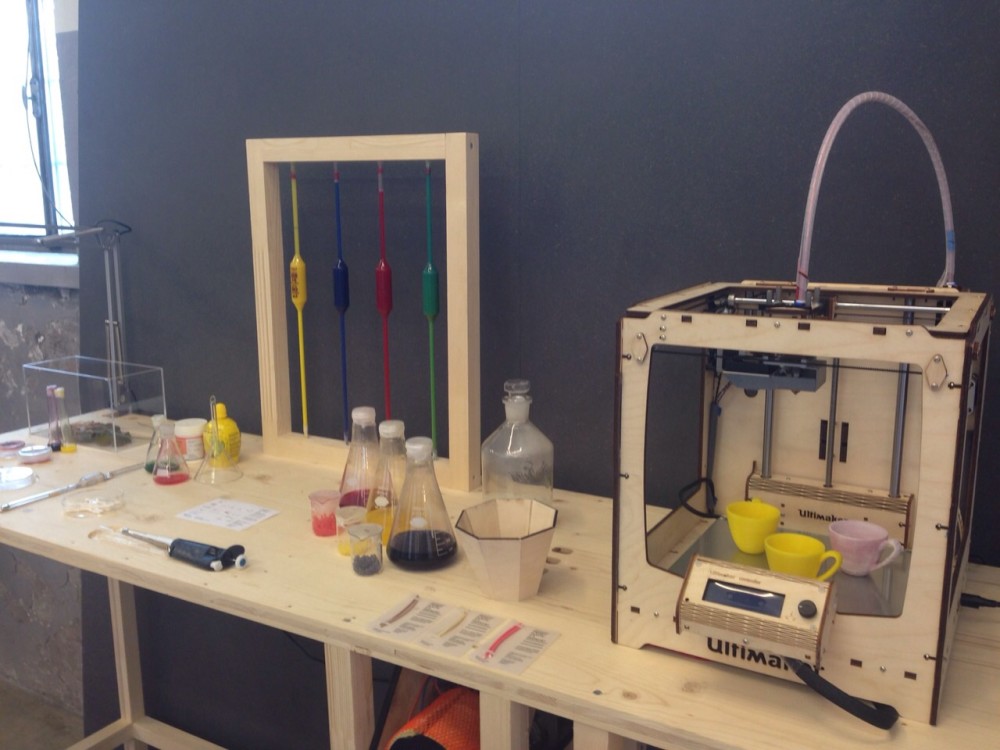

Quando si parla di stampa 3D, una delle prime domande che ci vengono poste è: ”ma quanto costa il materiale?”. Purtroppo a questa domanda ci viene naturale rispondere: “troppo!”, infatti il filamento di ABS ha ancora dei prezzi piuttosto elevati, specialmente se lo si paragona al materiale grezzo (quindi in pellet), si parla di 35€/kg […]