Noi di SUPER3D abbiamo realizzato per l’azienda EJOT un prototipo alquanto insolito, si tratta di una vite dalle dimensioni mai viste, la cui altezza è di 1,60 m per 290 kg di peso. Questo progetto è servito all’azienda per battere un record mondiale di sollevamento, e direi che siamo riusciti a soddisfare le aspettative del […]

Qui di seguito siamo lieti di mostrarvi dei nuovi pezzi in realizzati in alluminio tramite lavorazione CNC.

Per una moto di prossima pubblicazione, ovvero una Harley Davidson V-ROD di un nostro cliente da noi di GIVEN motodesign, specializzati in moto custom, abbiamo realizzato alcune parti sostitutive a quelle originali ed altre aggiuntive. Le immagini sotto illustrano il nuovo supporto per il tomtom in ABS, il porta-targa sempre in ABS, verniciati entrambi. Il supporto […]

Questi pezzi che abbiamo recentemente realizzato andranno montati su una Harley Davidson V-Rod da noi di Given, specializzati in moto custom. Di seguito le foto di alcune parti come il tappo per il filtro in plexiglass trasparente, coperture estetiche come le cover per gli ammortizzatori e il fondello, quest’ultimi entrambi in alluminio CNC anodizzato e […]

La lavorazione dell’alluminio con frese a controllo numerico, consente di ottenere parti strutturali ed estremamente solide. A dimostrazione di questo, vogliamo presentarvi un caso studio da noi seguito per una nota casa di moto. La casa motociclistica committente necessitava di una realizzazione di componenti personalizzate per un motore X-Wedge S&S. Le testate del motore (disegnate […]

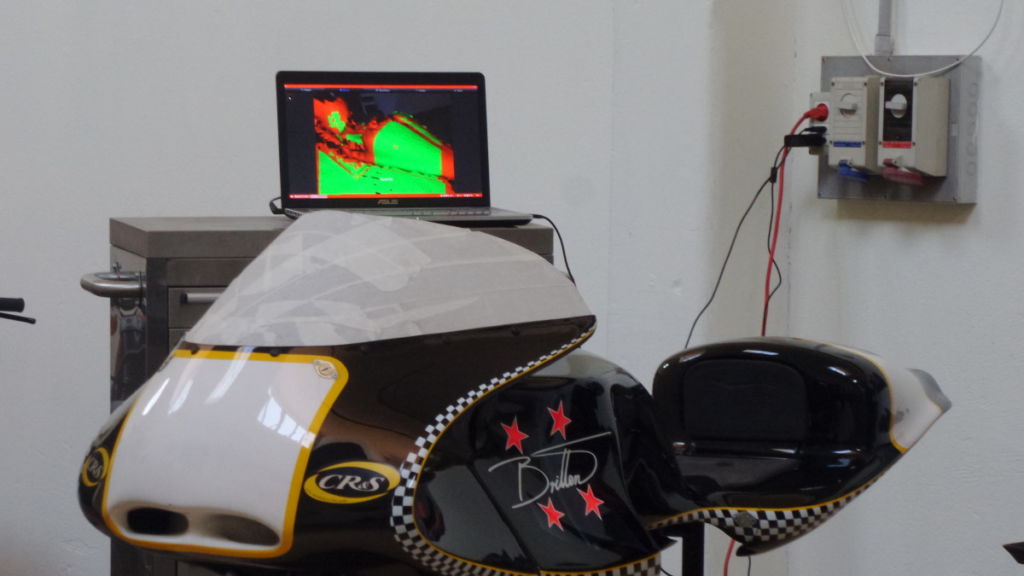

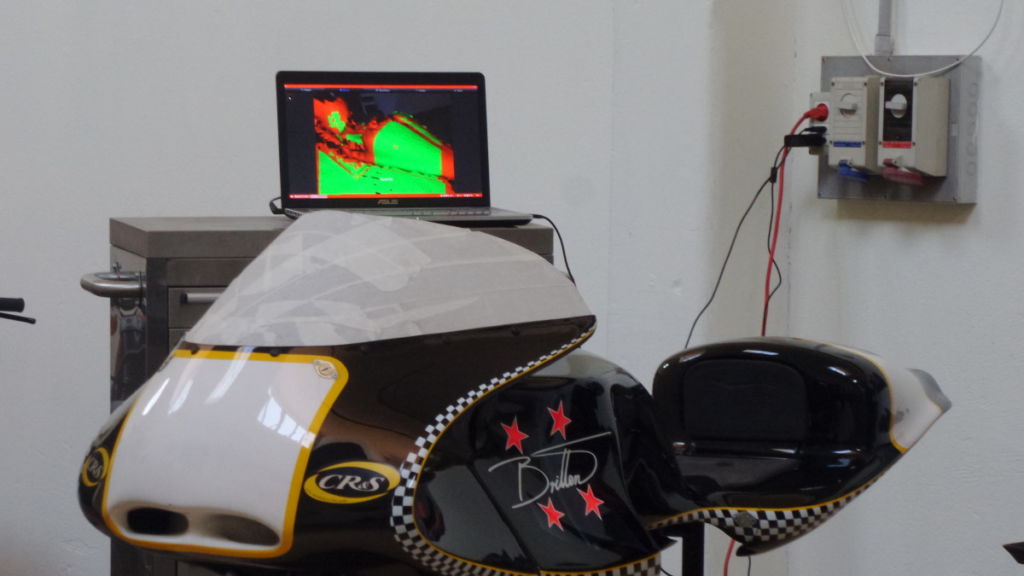

Oggi vogliamo presentare un processo di Reverse Engineering seguito da noi di Given. Parleremo della trasposizione in modello digitale 3D (mediante una scansione 3D e successiva stampa 3D) del modello della carrozzeria di una Britten v1000, moto da competizione degli anni 80-90, che ha lasciato un grosso segno nella storia del motociclismo. In questo caso, il processo di […]

In questa sezione del sito vogliamo presentare un esempio di prototipazione seguita da noi in tutte le sue fasi, dalla modellazione 3D alla realizzazione delle parti del prototipo, alla finitura dei pezzi. In questo caso studio, il cliente (DNT Racing) necessitava di un prototipo in alluminio ricavato dal pieno con le nostre macchine a controllo […]