La lavorazione CNC è uno dei processi di produzione più utilizzati per i prototipi e per le produzioni di volume ridotti. Essa offre grandi vantaggi in termini di velocità e gamma di materiali disponibili,è inoltre più conveniente rispetto ad altri processi. Il CNC è altamente versatile, soprattutto con macchine a 3, 4, 5 assi e le parti o le geometrie che possono essere lavorate con questa tecnica sono molteplici. Detto questo, vale la pena anche approfondire alcuni elementi di design che potrebbero ridurre i tempi di lavorazione, la complessità e quindi i costi del lavoro. La prima cosa da capire è che il tipo di materiale ha un grande impatto sul costo, le macchine CNC possono tagliare tutto, dalle plastiche ai metalli, ma ci sono alcuni materiali che sono più facili da lavorare rispetto ad altri. Prendiamo le plastiche. Per esempio, ci sono alcune plastiche che sono comuni e facili da lavorare sulle machine, l’ABS è economico, versatile e molto lavorabile. Al contrario, PP o POM sono più difficili da tagliare e più soggetti a deformazione, questo significa che il processo di produzione sarà un po’ più complicato ed i costi un poco superiori. Anche i materiali metallici offrono diverse gamme di lavorabilità, l’alluminio è un metallo relativamente morbido ed è quindi facile da tagliare e veloce da lavorare. L’acciaio è un materiale molto più duro, conseguentemente è molto più difficile da lavorare sulle macchine, questo inevitabilmente si riflette sul costo dei pezzi da realizzare. Un’altra cosa molto importante da considerare è ovviamente la geometria del pezzo, qui ci sono talmente tanti aspetti diversi da considerare che sarebbe impossibile elencarli tutti, ma ecco un breve riassunto dei più importanti: Raggi d’angolo: gli utensili da taglio delle macchine CNC sono circolari, quindi anche la fresa dal diametro più piccolo lascerà un raggio in un angolo. Se avete bisogno di angoli retti [1] questo richiederà un ulteriore passaggio manuale o in elettroerosione a seconda della tipologia e funzione del pezzo. Se si riesce ad evitare questa problematica, sarà possibile ridurre i costi del pezzo. In generale, maggiori sono i raggi [2], maggiore è la velocità e la dimensione della fresa, quindi inferiore è il costo finale. Tasche profonde: Lavorazioni di fresa troppo profonde in relazione al diametro fresa sono difficili da lavorare e spesso lasciano la finitura superficiale non perfetta a causa della vibrazione dello strumento. E’ preferibile in fase di design evitare queste lavorazioni, il migliore rapporto tra larghezza e profondità è di 4: 1 [fresa da 6mm scende max 24mm]. Pareti sottili: anche questa tipologia di struttura è difficile da lavorare e può facilmente risultare difettosa a causa delle vibrazioni che si possono generare. Alcuni pezzi sarebbe meglio suddividerli in più parti separate se devono essere lavorati sul CNC, dato che la lavorazione in un unico pezzo potrebbe spesso avere vantaggi in termini di forza e benefici cosmetici. Se si può accettare la parte essere divisa è possibile risparmiare qualche soldo. Confronta le zone 1 e 2 nell’immagine qui sotto. In questo caso può essere utile dividere la parte mentre zona 2 rende la parte più difficile da lavorare, aumenta i costi delle materie prime e richiederebbe un supplementare setup della macchina. Altre questioni che fanno salire i costi sono le tolleranze richieste sulle parti, ovviamente più le tolleranze desiderate in modo più cura e attenzione necessaria durante la lavorazione del pezzo. Molto alte tolleranze su determinate caratteristiche possono anche richiedere la produzione di dime speciali e dispositivi per tenere il pezzo di lavoro o anche l’uso di utensili da taglio specializzati che aumenterà tutto il tempo di lavorazione e costi. Questo è anche il caso di parti filettate o chiuse, se avete bisogno di fori filettati cercano per quanto possibile, di attenersi a filettature standard. Ultimo modo per ridurre le spese di singoli un po’ è ordinare multipli. Una volta che i percorsi utensile per la parte sono stati programmati la macchina CNC può eseguire le stesse parti più volte consentendo economie di scala. Con lavorazione CNC offrono versatilità del materiale, ad alta precisione, grande finitura superficiale e velocità. Se qualcuno può pensare ad altri modi per guidare CNC spese si prega di lasciare un commento qui sotto.

Tutte le finiture disponibili

Per ognuna delle nostre lavorazioni offriamo diverse tipologie di finiture come: anodizzazione, verniciatura a liquido e a polvere, brunitura, placcatura, cromatura, sabbiatura, micropallinatura, spazzolatura ecc. A seconda della finitura scelta per il vostro prototipo, oltre all’aspetto estetico, garantirete al vostro prodotto longevità e una forte protezione dalla corrosione.

Parti in titanio ed alluminio a tempo di record!

Per un cliente con molta urgenza e con la concomitanza del Natale 2015 siamo riusciti a realizzare questi particolari in Alluminio 6061 e Titanio 6al-4v in un tempo record di 4 giorni piu’ 3 giorni di spedizione dalla Cina con corriere espresso. Nonostante i ritardi dovuti al sovraccarico dei corrieri nel periodo natalizio (Babbo Natale ha demandato tutto a Fedex e DHL) siamo riusciti ad avere i pezzi per Natale e poter mettere sotto l’albero un pacchetto in piu’ per il nostro cliente.

Busto in scala reale

In Super3D cerchiamo di fare tutto quello che ci chiede il cliente, a maggior ragione, se le richieste sono un poco strane ci appassioniamo ancora di più. In questo caso il cliente ha voluto un busto in scala 1:1 con una finitura abbastanza “visibile”, quindi un oro non troppo invecchiato. Abbiamo realizzato come da prassi la scansione tridimensionale del cliente, ricordiamo che la scansione è solo ottica, quindi non è dannosa ne fastidiosa per il soggetto, gli consente inoltre di tenere gli occhi aperti ed un’ espressione molto naturale. Dopo di ciò il busto è stato ritagliato digitalmente e vi è stata aggiunta una base di sostegno. A questo punto le nostre stampanti 3D hanno potuto fare il loro lavoro, la stampa è durata 80 ore, e per tutto il tempo siamo stati con il fiato sospeso, ma alla fine il prototipo è venuto molto bene e lo abbiamo subito mandato in finitura e verniciatura. Di seguito potete ammirarne il risultato. Guarda la nostra pagina dedicata ai busti ed alle riproduzioni umane…

Scansione e stampa 3D di una ragazza incinta

Vuoi conservare o condividere i giorni piu’ belli della tua vita e di quella del tuo piccolo che sta per arrivare?. Noi possiamo fare una scansione in 3D in pochi minuti e stampare un piccola statuetta di te ed il tuo piccolo, il tutto senza nessuna controindicazione per il tuo stato di gravidanza e nessun rischio per il nascituro. In questo caso utilizziamo scanner 3D esclusivamente a tecnologia ottica per la scansione quindi è praticamente come fare una fotografia con una fotocamera digitale. Ovviamente è possibile fare una scansione con riproduzione ciclica in modo da avere visivamente tutta l’evoluzione del tuo pancino, dal terzo mese fino a quando potrete fare un quadretto di famiglia.

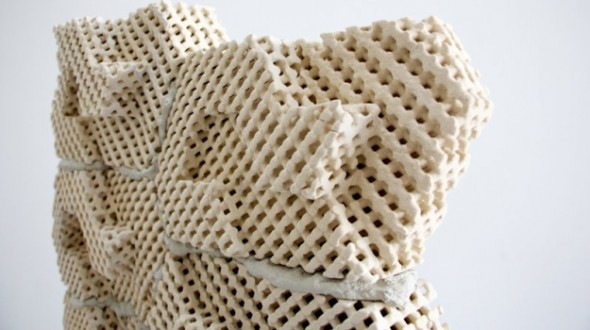

Test di stampa 3D alveolare

Noi di Super3D amiamo la sperimentazione e l‘innovazione, per questo motivo abbiamo deciso di effettuare i nostri esperimenti con la stampa 3D alveolare di un paralume. La scelta del paralume è stata effettuata per un motivo ben preciso, la luce permette di vedere alla perfezione ogni dettaglio della struttura. Per la realizzazione del pezzo ci siamo affidati alle nostre fedelissime stampanti FDM. Fin da subito, abbiamo giocato un pochino con i parametri ed i settaggi di stampa, lo riempimento è stato impostato al 20%, le pareti del pezzo invece sono state completamente eliminate, in modo tale da portare all’esterno la struttura alveolare dell’oggetto. Questa operazione, oltre a permettere la visione della struttura creata dalla stampante (grazie al filtraggio della luce attraverso il materiale stampato), ha permesso di ottenere un effetto di diffusione della luce molto delicato ed affascinante. Questa prima sperimentazione ci ha dimostrato nuovamente come la tecnologia additiva della stampa 3D sia rivoluzionaria. Noi di Super3D continueremo nella direzione della ricerca in questo ambito, non mancheremo di aggiornarvi sui nostri progressi!

Prototipazione di una barca a vela

Ultimamente abbiamo lavorato con il settore nautica di lusso per la realizzazione di modelli in scala di yacht a motore e barche a vela, in questo articolo ci terremmo a presentare un caso in particolare in cui il prototipo in questione (il modello di una barca a vela dalle alte prestazioni dinamiche associate ad un ottimo comfort di crociera) è stato realizzato in Ureol CNC. La tecnologia ed il materiale sono state consigliate da noi di Super3D poichè rappresentano la scelta migliore per velocità di lavorazione, resa estetica e funzionalità del modello finale. Il file 3D fornito dalla casa produttrice della barca è stato ottimizzato da noi di Super3D, in modo tale da poter ottenere un preventivo preciso (i preventivi vengono effettuati per più materiali, così da poter valutare più possibilità ed effettuare la scelta migliore) e per poterlo inserire direttamente nelle macchine a controllo numerico per la fresatura. Dalla fase di richiesta di preventivo (avvenuto in meno di 24h) alla consegna al cliente del prototipo finito sono trascorsi 10 giorni lavorativi in tutto, con un risultato finale a detta del cliente perfetto. Metteteci alla prova, saremo felici di poter realizzare i vostri prototipi.

Mattoni in stampa 3D

Una nuova invenzione sta per entrare nella nostra vita di tutti i giorni ed è pronta a rivoluzionare il nostro modo di vivere, anche questa volta l’invenzione deriva dalle infinite possibilità che la stampa 3D ci può dare. Si tratta di mattoni in stampa 3D. Prima si parlava di aria condizionata e ventilatori, tutti sistemi di climatizzazione poco efficienti e dispendiosi. Una società americana, ha inventato questo nuovo tipo di mattone per chi vive in climi caldi ed aridi, ispirandosi ad un antico sistema di climatizzazione che sfrutta il fenomeno di raffreddamento per evaporazione. Il mattone, delle dimensioni di una mano circa, è realizzato in un materiale ceramico poroso stampato in 3D, questo materiale permette l’assorbimento dell’acqua, che grazie al passaggio di aria all’interno del mattone, evapora e introduce un effetto di raffreddamento dell’ambiente. Questa tecnologia di ultima generazione consente la realizzazione di invenzioni destinate a cambiare le nostre vite, noi di Super3D non smetteremo mai di credere, investire e sperimentare in questa nuova metodologia produttiva, voi che ne pensate?

L’arte del taglio laser

Che si tratti di artificiale o naturale, il linguaggio dell’arte trasforma semplici materiali in qualcosa di stimolante ed interessante. Oggigiorno diversi artisti affascinati da stili come l’art nouveau, l’architettura islamica o l’architettura buddista vanno a realizzare delle splendide sculture sfruttando la tecnologia del taglio laser. I materiali utilizzati da questi artisti variano molto, vanno dalla carta, al legno (spesso quando viene utilizzato questo materiale, alla fase del taglio laser segue una fase di scultura manuale) all’acciaio inox, a seconda dello stile desiderato dallo scultore stesso. La realizzazione di queste opere d’arte avviene mediante l’incollaggio dei vari fogli tagliati a laser, che vengono sovrapposti tra loro per creare le sculture finali. Noi di Super3d siamo affascinati dalle possibilità che il taglio laser può dare, l’unione della lavorazione manuale a quella a controllo numerico delle macchine a taglio laser permette di creare opere d’arte incredibilmente precise ed esteticamente perfette.

Testate in alluminio CNC per un motore X-Wedge S&S

La lavorazione dell’alluminio con frese a controllo numerico, consente di ottenere parti strutturali ed estremamente solide. A dimostrazione di questo, vogliamo presentarvi un caso studio da noi seguito per una nota casa di moto. La casa motociclistica committente necessitava di una realizzazione di componenti personalizzate per un motore X-Wedge S&S. Le testate del motore (disegnate da noi di Given) sono state ottenute da un blocco pieno di alluminio anticorodal 6082, materiale scelto in accordo con il cliente. Questo tipo di lavorazione, ha permesso di ottenere la geometria voluta abbinata ad una straordinaria qualità strutturale.