La tecnologia di produzione mediante fresatura dal pieno può essere utile in moltissimi ambiti, dall’automotive al campo medico, dalle attrezzature sportive all’abbigliamento. A tal proposito ci terremmo a presentare un esempio di lavorazione da noi effettuata per una nota casa di moda. Il cliente in questo caso necessitava di una piccola produzione di fibbie di cinture in alluminio (solitamente vengono realizzate mediante l’utilizzo di stampi) che avessero la funzione di prototipi, in modo tale da poter scegliere la versione definitiva per la produzione. Questo tipo di servizio da noi offerto, ha permesso al cliente di visionare e toccare con mano il prototipo, facendo si che la scelta della fibbia da mandare in produzione non fosse basata unicamente sulla visione di schizzi su carta. La fresatura CNC, come servizio di prototipazione rapida, consente quindi un notevole risparmio in termini economici e di tempo, soprattutto però permette di avere in mano l’oggetto da produrre prima della produzione per la correzione di eventuali difetti.

Dai videogame alla realtà…

In generale i mezzibusti che stampiamo sono il frutto di una scansione 3D di un soggetto. Questo porta ad avere una mesh risultante con una buona definizione in termini di pulizia, ma non ottima in termini di definizione della stessa. I piccoli dettagli come le rughe o dettagli degli occhi e il contorno delle labbra tendono a sparire per lasciare il posto ad una superficie più liscia. Questo è un effetto che a noi piace molto perché “sintetizza” e ripulisce le sembianze di una persona proprio come farebbe uno scultore tradizionale, in qualche modo lo scanner mette la sua personale interpretazione del nostro viso, ed il busto ne è il risultato in 3D. Ma noi in Super3D volevamo andare oltre e capire i limiti e le potenzialità delle nostre macchine, quindi abbiamo chiesto ad una azienda amica di fornirci alcuni modelli 3D di personaggi fantasy del mondo dei videogiochi da loro modellati in modo da avere file da mandare in stampa con risoluzione altissima e mesh molto pulita, dettagliata ed in alcuni casi estremizzata. Con Francesco di Raylight abbiamo deciso di mandare quindi in stampa il modello del T800 protagonista/antagonista della serie Terminator, il modello si ispira e riproduce le fattezze di Arnold Schwarzenegger, quindi era perfetto perché ha sembianze tutto sommato “normali” ma con dettagli e volumi molto forti. Abbiamo lanciato la stampa con una media risoluzione di qualità e di robustezza (1,2mm spessore di parete, 1,6 spessore della base, supporti a contatto su tutta la superficie) e dopo 37 ore di stampa abbiamo ottenuto questo fantastico busto dove effettivamente i dettagli sono molto chiari e tutti i particolari sono evidenti. Un fantastico regalo per un appassionato della saga di Terminator!

Lavorazione PMMA CNC

Una delle lavorazioni che ci vengono richieste maggiormente, è il processo di fresatura dal pieno di blocchi di PMMA CNC con l’utilizzo di frese a controllo numerico. Questa lavorazione consente di ottenere oggetti perfettamente trasparenti e con le caratteristiche di resistenza che solamente una lavorazione dal pieno può garantire. Questa tipologia di produzione rappresenta la scelta ideale per chi necessita di un servizio di prototipazione rapida per oggetti come fari di auto o moto, visiere di caschi, con livelli di finitura e trasparenza perfetti e resistenza meccanica ottimale. In un caso specifico, noi di Super3D abbiamo realizzato una calotta di un faro di un’auto elettrica che oltre alle caratteristiche di trasparenza elevate necessarie e obbligatorie per un faro, doveva avere una colorazione blu. In seguito alla lavorazione dal pieno di blocchi di PMMA, infatti, è possibile ottenere il colore desiderato attraverso uno specifico processo di tintura.

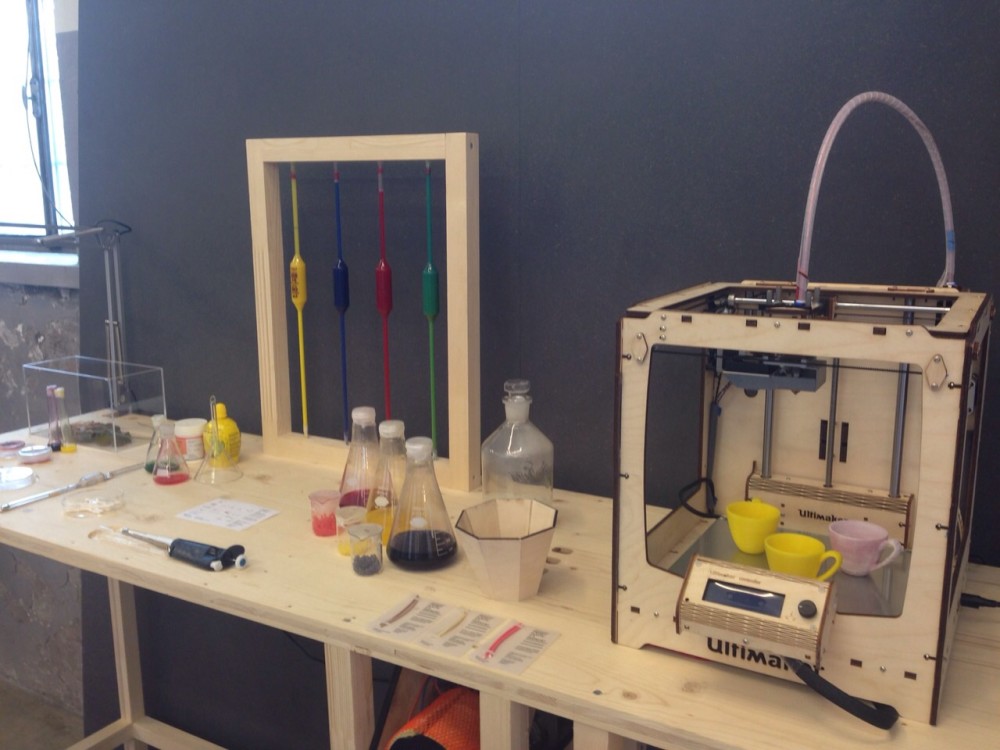

Consigli per la stampa 3D

La stampa 3D è un mondo fantastico, senza limiti ed in continua evoluzione. E’ una nuova tecnologia che in futuro vorremmo poter vedere in tutte le nostre case. Per voi pionieri della stampa tridimensionale, in questo articolo, vogliamo dare alcuni consigli e dritte per migliorare le vostre stampe 3D. L’ABS è un materiale difficile da stampare se paragonato al PLA, infatti può dare dei problemi di adesione al piatto di stampa. Per risolvere questi problemi generalmente basta ricorrere all’ innalzamento della temperatura del piatto (va portata intorno ai 100°) e all’ applicazione sul piatto stesso di nastri appositi, utili al miglioramento delle proprietà adesive del piatto. Ma se queste soluzioni non bastano, dovrete ricorrere al “succo di ABS”. Per ottenere questa pozione magica, che migliorerà decisamente l’adesione dalle stampe al piatto, occorrono pochi ed economici ingredienti: -Acetone -Filamento ABS -Bottiglietta di plastica Per la preparazione del succo di ABS, iniziate versando 250 ml di acetone nella bottiglietta, aggiungete 7/8 pezzi di filamento di ABS dello stesso colore che intendete stampare (tagliateli di una lunghezza tale da permettere la totale immersione dei filamenti nell ’acetone). Stringete il tappo della bottiglia e lasciate agire il tutto per 6 ore circa, agitando con delicatezza periodicamente fino a quando la plastica non sarà completamente dissolta. In seguito a queste operazioni avrete ottenuto una soluzione opaca di ABS e acetone che potrà essere applicata su un fazzoletto di carta per poi essere passata delicatamente sul vostro letto di stampa. L’acetone evaporerà lasciando solamente un sottile strato di ABS, il quale permetterà una perfetta adesione con i vostri oggetti stampati. Con questo piccolo accorgimento, speriamo di avervi aiutato nelle vostre esperienze di stampa. Per qualsiasi aiuto o consiglio, non esitate a contattarci.

Protesi ossea in stampa 3D

Le possibilità di utilizzo in campo medico della stampa 3D sono davvero illimitate. Ogni giorno in questo settore la tecnologia della produzione additive fa passi da gigante. L’uso della stampa 3D in campo medico non si limita agli Stati Uniti o all’ Europa, ultimamente in tutti i continenti si sta diffondendo e la Cina ne sta diventando leader nell’utilizzo. In un caso specifico, dei medici cinesi hanno sfruttato la tecnologia di stampa 3D per la soluzione e la cura di un caso grave. Una donna cinese di 62 anni a causa di un cancro alle ossa nella zona dell’anca, dovette ricorrere alla sostituzione della parte di osso malata con una protesi. Per semplificare l’operazione ed evitare rischi potenzialmente letali per la paziente, i medici decisero di utilizzare la stampa 3D per risolvere la situazione della paziente. Con un intervento della durata di 3 ore, il team medico sostituì la porzione ossea danneggiata con una protesi in titanio stampata in 3D. La protesi venne stampata con una tecnologia denominata EBM (Electron Beam Melting) in titanio, material ideale per le protesi poiché il corpo umano raramente le rigetta. La stampa 3D inoltre permette (dopo la scansione 3D dell’anca tramite TAC) la modifica in maniera completamente libera della protesi, in modo da renderla leggera e resistente allo stesso tempo. Noi di SUPER3D continuiamo a stupirci degli innumerevoli utilizzi che la stampa 3D può avere e siamo sempre più convinti che questa tecnologia rappresenti il futuro. Che ne pensate di questa tecnologia che ha permesso ad una donna di tornare ad avere una vita normale?

La struttura della stampa 3D

Una delle perplessità maggiori per chi non ha famigliarità con il mondo della stampa 3D riguarda la solidità dei pezzi prodotti. Per chiarire queste perplessità, inizialmente provate anche da noi, abbiamo deciso di sperimentare e “giocare” un po’ con i parametri delle stampe. Abbiamo iniziato la nostra sperimentazione con parametri di riempimento degli oggetti a percentuali piuttosto basse, come il 10% (la percentuale indica la quantità di materiale rispetto al volume dell’oggetto, in questo caso 10% ABS e 90% aria), notando che la stampante in automatico andava a creare una struttura alveolare, più o meno fitta a seconda della percentuale inserita come parametro. Questa struttura alveolare permette una grande solidità agli oggetti anche a percentuali ridotte di riempimento, garantendo inoltre leggerezza (e risparmio di materiale) ai pezzi. Infine abbiamo portato i nostri esperimenti in fatto di riempimento e solidità dei pezzi al limite con il Reverse Engineering di un tampone paratelaio di una moto, oggetto che richiede una robustezza e solidità elevata, deve salvare il telaio di una motocicletta in caso di caduta. Per la stampa di questo tampone, l’impostazione di riempimento è stata stabilita a 100%. Il risultato è stato strabiliante, l’oggetto ottenuto ha assunto caratteristiche di resistenza e robustezza impressionanti. In seguito a questa sperimentazione, noi di SUPER3D, non possiamo che continuare Info ad elogiare le qualità e le possibilità pressoché infinite della stampa3D e crediamo ad un futuro in cui gli oggetti di uso quotidiano avranno componenti prodotte con questa tecnologia.

Il futuro del filamento nella stampa 3D

Quando si parla di stampa 3D, una delle prime domande che ci vengono poste è: ”ma quanto costa il materiale?”. Purtroppo a questa domanda ci viene naturale rispondere: “troppo!”, infatti il filamento di ABS ha ancora dei prezzi piuttosto elevati, specialmente se lo si paragona al materiale grezzo (quindi in pellet), si parla di 35€/kg di media del filamento contro i 10€/kg del pellet. Inoltre uno dei maggiori inconvenienti che si riscontrano nelle fasi di stampa sta proprio nei problemi che può dare il filamento. Il materiale estruso e poi arrotolato in una bobina si può incastrare e annodare su se stesso perché mal disposto, oppure creare altri tipi di problemi legati allo srotolamento della bobina stessa. Per risolvere i problemi di costo del materiale, esistono delle aziende (la maggior parte di queste sono italiane), che propongono degli estrusori di filamento a partire dal pellet. Questi macchinari consentono all’ utilizzatore di fabbricarsi in proprio il filamento a partire dal materiale grezzo, alcuni di questi estrusori consentono anche l’arrotolamento del materiale ottenuto in automatico in bobine. Noi di SUPER3D crediamo che in futuro i filamenti potrebbero venire sostituiti dal materiale grezzo caricato direttamente in serbatoi legati alla stampante, in maniera tale da limitare innanzi tutto il costo del materiale, in quanto verrebbe acquistato “grezzo”. La lunghezza del filamento sarebbe limitata alla distanza tra serbatoio ed estrusore della stampante stessa, si eviterebbero quindi le sgradevoli interruzioni di stampa causate dal bloccaggio del filamento nella bobina.

AGV: la scansione 3D di Valentino Rossi

Ultimamente AGV, con il suo pilota di punta Valentino Rossi, ha introdotto il nuovo modello top di gamma della casa italiana, il PistaGP. Con questo prodotto AGV introduce un nuovo modo di creare i caschi. La produzione parte direttamente dalla scansione 3D della testa del pilota. La tecnologia usata in precedenza, prevedeva in primo luogo la creazione della calotta esterna, solamente in una seconda fase gli interni potevano venire disegnati, con il risultato che ogni casco poteva essere adottato da più piloti con fisiologie craniche generiche. Il problema nasceva nel momento in cui il pilota non fosse rientrato in queste forme standard, infatti questi piloti avrebbero dovuto sacrificare alcuni elementi di comfort in favore di una vestibilità generale accettabile. Grazie alla scansione 3D, è possibile produrre un casco a partire dagli interni, infatti questa tecnologia consente di rilevare alla perfezione ogni dettaglio e ogni forma della testa dei piloti, in pratica si ottiene una versione digitale della testa del pilota. Questa scansione 3D può essere utilizzata per creare un modello 3D con misure esatte e precise dei vari profili della testa del pilota. Per lo sviluppo di questo nuovo casco, AGV ha deciso di reclutare Valentino Rossi, il suo “top rider”. Queste le parole del “Dottore” a proposito di questo nuovo prodotto: “Sono entusiasta di questo nuovo PistaGP, sembra di non indossare un casco! L’aerodinamica è migliorata, la ventilazione è eccellente e la visibilità esagerata, è come passare dalla TV al cinema”. La scansione e la stampa 3D sono ormai la tecnologia del futuro in moltissimi campi, AGV ci crede e ce lo sta dimostrando.

Reverse Engineering di una sella

Il reverse enginereeng della sella della Victory Hammer parte dalla necessità da parte nostra di GIVEN (e del cliente proprietario della Victory, DNT Racing), di creare un kit coda compatibile alla moto di serie, una customizzazione della moto in cui, oltre alle molte parti create per questo kit, la sella originale viene sostituita ad una di nostro disegno, mantenendo però gli attacchi originali (e la possibilità di utilizzare con il kit coda entrambe le selle, quella originale oppure quella disegnata da noi). Per poter creare una nuova sella compatibile con gli attacchi di serie della Victory, si deve ricorrere ad una procedura di Reverse Engineering, ovvero ad uno studio dettagliato della forma, della tecnologia produttiva e della funzionalità del prodotto originale, per poterne ricavare un altro oggetto con la medesima funzionalità ma con caratteristiche tecniche ed estetiche superiori. La procedura di studio della sella inizia con una scansione 3D dell’oggetto originale, passaggio grazie al quale si riesce ad ottenere un modello 3D, che viene utilizzato come base per la modellazione della sella DNT Racing. Per ottenere un modello 3D di buona qualità dalla scansione dell’oggetto, è necessario mascherare le superfici lucide e riflettenti con un apposito nastro anti-riflesso, in modo tale da permettere allo scanner di acquisire i dati in maniera ottimale. Il modello 3D ottenuto dalla scansione può ora essere modificato. La modifica della sella viene effettuata avendo come obiettivo l’alleggerimento a livello estetico e di peso, mantenendo gli attacchi originali della sella alla moto. Una volta ottenuta la sella mediante la modellazione 3D, si procede con la stampa 3D del prototipo. Questa fase è atta alla verifica delle dimensioni e della funzionalità della sella stessa, permette inoltre di verificare visivamente il design sulla moto. In seguito a questa fase di verifica finale, è possibile affidare la produzione della sella DNT Racing ai nostri fornitori per la produzione.

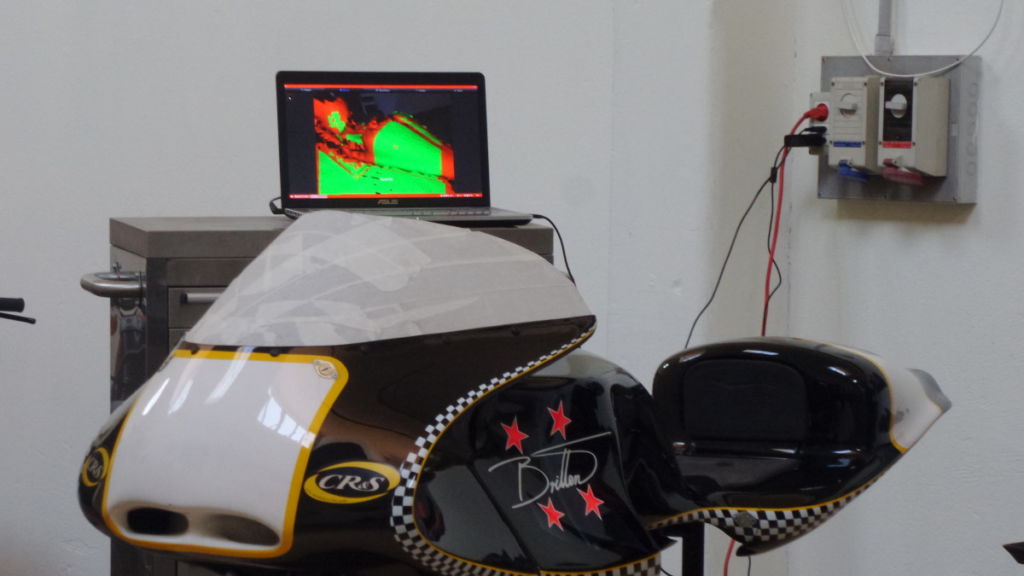

Reverse Engineering di una Britten

Oggi vogliamo presentare un processo di Reverse Engineering seguito da noi di Given. Parleremo della trasposizione in modello digitale 3D (mediante una scansione 3D e successiva stampa 3D) del modello della carrozzeria di una Britten v1000, moto da competizione degli anni 80-90, che ha lasciato un grosso segno nella storia del motociclismo. In questo caso, il processo di Reverse Engineering (procedura tramite la quale è possibile studiare le forme e il funzionamento di un oggetto già esistente, al fine di poterne ricavare un modello 3D e in seguito migliorarne le caratteristiche), parte dalla volontà del cliente, il proprietario, di ottenere una versione in scala della carrozzeria della v1000 da utilizzare per la produzione di un oggetto di design in alluminio in memoria di Jon Britten. Il nostro lavoro parte con la scansione 3D dell’oggetto, il quale per non causare problemi di acquisizione dell’immagine da parte dello scanner 3D, deve essere mascherato con dell’apposito nastro anti riflesso, in modo da rendere ogni superficie opaca e meno riflettente possibile. Una volta terminato il processo di scansione, si può passare all’ elaborazione del modello 3D appena ottenuto con la scansione, in modo tale da correggere eventuali errori e portare il risultato della scansione alla qualità necessaria alla fase successiva, la stampa 3D. osterreichpillen.com Il prototipo ottenuto con la stampa 3D, è utile a comprendere le forme e le dimensioni dell’oggetto, in modo tale da visionare il risultato della prototipazione rapida prima di inviarlo alle frese CNC. Una volta visionato il prototipo stampato in 3D è possibile inviarlo alle frese a controllo numerico, le quali ricaveranno il modello da un blocco di alluminio pieno.